两段式螺杆挤出机的排气原理和方法

排气式或两段式螺杆挤出机只有在加工含有挥发性组分的材料时才有意义,因为这些易挥发的组分需要在加工过程中排出去,以确保产品的最终质量。在加工过程中,如果排出了挥发性物质,表明这些螺杆本身存在一定的缺陷:首先也非常重要的是,排气孔的泄漏问题;其次,需要在螺杆上考虑排气口的设计位置,而这往往会损失产率;第三,若填充不满,很容易使排气孔处受到外界的污染;最后,如果排气螺杆最后的计量段没有完全充满,螺杆会表现得极其不稳定。

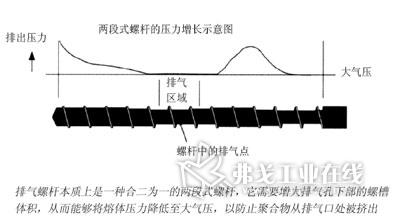

那么,排气螺杆怎样实现排气功能的?首先,排气螺杆将熔体压力降低至大气压,从而确保聚合物不会由于气压差的原因而从排气孔中溢出。这可以通过增大排气孔下的螺槽体积来实现,这样即使是部分填充的情况下仍然能够确保最终的产量。

两段式螺杆本质上是位于同轴上的两段螺杆。第一根螺杆发挥常规螺杆的作用,即完成喂料、熔融和向前输送聚合物等工作。第二根螺杆也进行同样的工作,只是熔融进料是由第一根螺杆完成的。在整个过程中,第一根螺杆不存在排出压力(head pressure),而第二根螺杆则需要克服来自模头和所有其他下游组件的排出压力。为了防止螺杆的排气段被堵塞,第二根螺杆处理物料的能力要高于第一根。另外,要确保两段式螺杆设计的合理性,还需要了解聚合物的黏度,两段螺杆处理物料的能力以及螺杆顶部的排出压力。简单地用两根螺杆的螺槽深度比来衡量显然是不够的。

要保证正确的排气且不泄漏,不能仅依赖于螺杆的设计。料筒的排气开口处还必须预留出分流器的位置,该分流器的主要作用是确保聚合物熔体远离排气开口,否则排气口很快会被熔体填充。实际上,分流器的设计不仅要科学,而且更像是一种艺术,虽然其形状各有不同,但工作原理都一样。

显然,由于分流器的存在,使得聚合物不会阻塞排气口,螺杆是处于部分被填充的状态。尽管如此,仍然会有部分聚合物粘附在机筒壁上而无法向前移动。聚合物不会轻易地从机筒壁上落下,因此,很好地平衡分流器的腔内体积和熔体槽的宽度十分必要,因为这样能够成比例地增强第一级螺杆处理物料的能力。熔体槽的形状取决于聚合物的黏度,但一般而言,如果熔体粘附在机筒壁的比例超过通道宽度的1/3,就很难保持排气口通畅。

大多数排气口位于挤出机的左侧。这是因为,顶部排气口虽然同样能够很好地工作,但如果存在通气流量,熔体会布满整个料筒内,从而致使排气不畅。右侧排气口的设置会利用重力作用将残余在分流器腔内的物料牵引至排气口处,致使排气口的维护保养更加困难,特别是挤出机停止运行时。

比起螺杆,通风流量的存在更多可能是由于分流器的设计导致的。通过观察物料从排气口流出的状态,通常可以判断问题出在哪里。如果螺杆的设计使得太多的聚合物滞留于排气口处,那么物料更倾向于以一种稳态细流的状态流出排气口,而分流器的不合理设计则更倾向于以脉冲运动的方式流出,这实际上和螺杆的转速是吻合的。

通过优化设计,可以使螺杆的排气段更好地去除挥发物,如除去极易吸湿性树脂的挥发物质。另一种方法是制造一个带有两个排气段的三级螺杆,从而成倍增大排气段的面积。另外,真空泵的使用也有助于在低的蒸汽压下移除残余的挥发物。

- 上一篇:螺杆的几何结构 2014/6/20

- 下一篇:独特的混配技术双螺杆挤出机 2014/6/20