同向双螺杆挤出机螺纹组件设计探讨

以往多年,人们都将设计挤出机螺纹组件的重心集中在流体学、加工技术和建立数学模型之上。然而实践表明,螺纹组件的设计和外形结构也同样重要。作为金属精密部件制造领域的耐磨专家和生产同向双螺杆挤出机组件的专家,德国C.A.Picard International在此将与大家分享其在同向双螺杆挤出机螺纹组件设计方面的经验。

螺纹组件的设计

双螺杆挤出机的输送组件,不论是螺纹块、捏合块还是齿形盘,都有一个共通点:必须紧密啮合而不抵触。这需要通过选择合适的参数,如中心轴距(AD)、螺纹组件的外径(DA)与底径(DK)以及它们三者的几何关系(如图1所示)来实现。只有将所有这些参数综合起来,选择恰当的组合,才能确保螺纹组件在运转时不会相碰,同时达到预定的压力和流量条件。同向双螺杆挤出机配有两根同向旋转的螺杆,从螺杆的横截面上看,螺杆上的螺纹组件顶端会与另一螺杆上螺纹组件的基部精密啮合,这就给出了计算芯轴中心距AD的公式:

AD=RA+RK=0.5×(DA+DK)。

图1 双螺杆设计参数

从横截面上看,相对的螺纹组件只会在一个点上相接,但在实际生产中,由于螺纹组件公差和热膨胀的影响,需要在相接点处留出一个间隙(ZA)以避免碰撞。

几何意义上的螺杆密闭啮合在理论上可实现螺杆的自洁,而且还能产生极高的物料喂送压力。但是,除了能产生高喂料压力外,还要求螺杆能提高物料喂送率。这些都取决于螺纹组件横截面上的自由面积:螺槽通道的自由面积(如图1右图中阴影部分的面积所示)越大,螺纹组件对传输介质流动的制约就越小。传输介质所能获得的自由面积决定于两个参数:起决定作用的参数是螺槽深度(HF),它由公式HF=0.5×(DA-DK)=DA-AD得出。螺槽深度越大,则螺槽通道的自由面积就越大,这也就是必须尽可能地减小芯轴直径(DK)的原因。另一个参数是在横截面上螺纹所占的“面积”,这个数值很难计算,因为它会随着螺旋线数量的变化而变化。另一方面,螺旋线的数量成了影响自由面积的主导因素,因为每增加一条螺旋线都意味着更多的自由面积被分割掉。也就是说,螺纹组件的螺旋线越多,其螺槽通道的自由面积越少,导致螺纹组件对物料流体的牵制就越大。

在图1的例子中,已知两条螺杆捏合横截面总面积加起来是5460mm2,两条直径为DK的芯轴占用的自由面积为2×1195mm2,那么理论上,剩下的最大可利用自由面积Qth=5460mm2-(2×1195mm2)=3070mm2 。当然,由于没有考虑螺旋线占用的自由面积,因此这只是理论值,并不能应用到实际生产中。因为没有螺旋线,螺纹组件也就失去了喂送功能,所以尽管螺旋线占用了大量的自由面积但却不可或缺。在这个例子里,一对啮合紧密的双螺旋线会使螺纹组件截面自由面积减少1084mm2,在螺纹元件横截面上,螺槽通道的自由面积剩下1986mm2。换言之,理论上螺纹组件横截面的利用率ηth=1986/3070=65%。

通过适当调整螺纹组件的基本外型,其横截面的自由面积将大大增加(但因此会或多或少削弱螺杆啮合的紧密度)而不减少芯轴直径和螺纹元件的扭距力(如图2所示)。比如在上述例子中,通过简单地将螺旋线的宽度(KA)减少50%,截面自由面积可相应增加200mm2,并使得横截面可利用率ηth提高到71%,或者说增加了10%的自由面积。在此,不应过多地看重损失的啮合紧密度,因为使用到一定时间后,两根螺杆的紧密度自然会显著降低,而在螺纹组件出现很轻微的磨损时,人们一般不会考虑更换。此外,事实证明,螺杆间适当的泄漏可以大大减少因为喂料段高负荷而导致螺纹组件的磨损。需要注意的是,要在由泄漏引起的喂送压力下降和挤出产量之间取得平衡,应该通过经验建立大约的数值,然后对相应位置的物料输送进行测试并最终决定。

图2 螺纹元件的螺旋线数目及外形不同,螺槽通道的自由面积不同

实践表明,保持物料在螺杆上不间断的传送远比优化螺杆间的啮合更重要,但由于具有不同自由面积的螺纹组件之间过渡不够流畅,常引起物料流体发生间断。实际上,由螺杆啮合紧密而产生的高喂料压力,常被简单地用来解决在转接区域产生的流体受阻或滞留问题,例如,在不可避免产生阻断压力的地方,只能通过施以高压来解决。

螺杆组合的设计

在对螺杆元件组合进行量化和设计时,都遵循一个明确的原则,即使用统一的螺纹组件截面标准,来实现所有组件协调和无隙连接。如果选择了不合适的螺纹元件、缺少过渡元件、元件加工粗劣或者元件连接不当,螺纹组件之间都会产生缝隙或者“口袋”而造成物料的堆积,这会使螺纹组件的自洁能力下降甚至完全丧失,或者会在流体中形成死区。这些都将增加物料降解的机会,从而影响最终产品的质量。

在具有不同类型螺旋线的螺纹元件之间使用过渡元件(如图3所示),比如说拥有一条螺旋线的螺纹元件向有两条螺旋线的螺纹元件过渡,会因为转接处横截面外型改变而使得上述问题更加突出。在数学意义上,过渡组件所具有的特征参数很难清晰表达,因而要设计一款能最大程度满足螺杆自洁功能的过渡组件是比较难的。为此,可以考虑使用Morphed螺纹组件,但必须要通过试验进行测试,以确保最佳的物料流动条件及不同螺旋线的螺纹组件间平滑顺畅的过渡。

3在具有不同螺旋线的螺纹元件之间使用过渡元件

自由容积

双螺杆挤出机的螺纹组件种类繁多,但人们在设计时往往忽视了一个参数:自由容积。这个参数值表明了某一螺纹组件的结构所能达到的物料填充率。如果根据这个参数及它的数值去分析每一个装配的螺纹组件,我们会得出在该螺纹组件处所能实现的物料填充效果(见表所示)。这种方法不需要进行压力测量、复杂而昂贵的实验室测试或是学术上的验证,而只需一点点的想象力和获得每个螺纹组件的自由容积信息即可。

表螺纹元件组合与自由容积的关系

生产中人们常常试图通过使用特定的螺纹组件来改变螺杆的喂料量,这实质上就是试图增加螺纹组件的自由容积。在实践中,自由容积的增减可能引起其他工艺参数的改变,因此必须注意观察。

图4显示了实际应用中标准螺纹组件和经优化的螺纹组件所能达到的自由容积的4组样本比较。即使是一些结构简单而带有许多空隙的螺纹组件,如齿形盘,自由容积也同样重要。在一对结构一致的齿形盘上的测试显示,物料流经自由容积较小的一个时,表现出熔体温度升高的现象,这会对物料造成损害。因此自由容积的重要性不可轻视。

图4 标准件与特殊件在自由容积上的对比

一般,双螺杆挤出机的使用者往往同时拥有多种品牌的设备,经过一定时间的经验积累,操作者可能发现A公司制造的某一款式的螺纹组件使用效果很好,他们就会打算把这款螺纹组件也在B公司制造的设备上使用,但是,由于生产商所使用的组件标准存在差异,因此限制了这种互换使用。然而,独立的组件生产商往往能为这种互换使用提供技术服务,除螺纹组件精密的设计外,他们同时还可提供多种解决方案。这样一来,就扩大了使用不同标准的螺纹组件的应用范围,但这必须考虑技术专利等约束。

材质

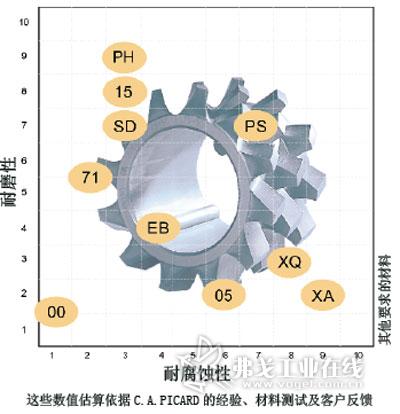

显然,选择合适的材料是螺杆设计和加工的一部分。图5显示了一些典型的材料组合。结合这张图,独立设计每一款螺纹组件都将从中获得很大的帮助,因为我们可以只在有较高耐磨要求的螺杆段上使用高端材料,而在其他地方就可以使用一般材料,以降低成本。

图5 选择正确的材料才能使耐磨与耐腐蚀相平衡

经过深入观察,在许多加工过程中,当螺纹组件遭遇较多腐蚀时,人们一般的想法是通过使用更耐磨的材料来消除物料对螺纹组件的腐蚀,但结果徒劳无功。在实践中,当耐磨和抗腐蚀之间达到某种平衡时,往往会取得更好的效果。

- 上一篇:新型节能高效挤出机 2014/6/20

- 下一篇:PLA薄膜及片材的加工注意事项 2014/6/20